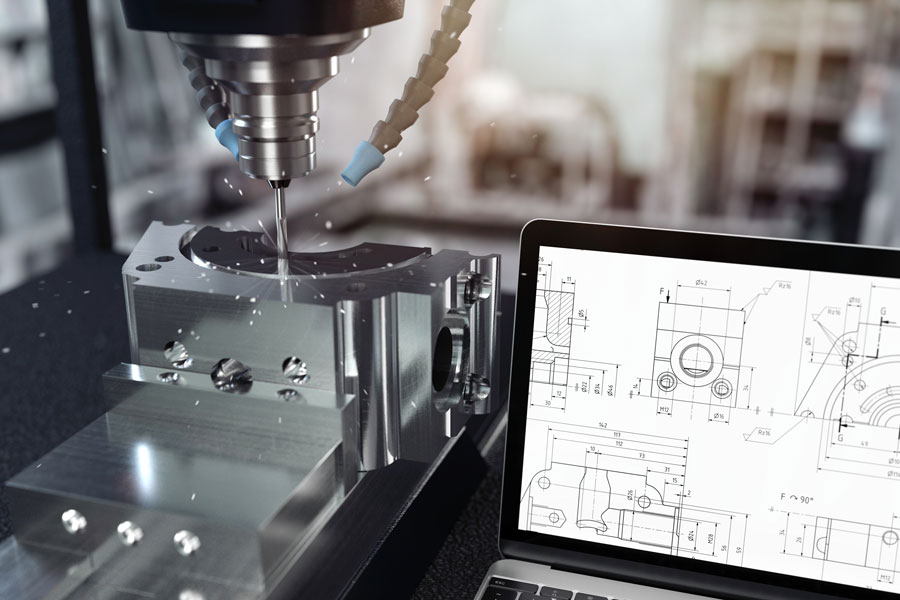

మెషినరీ భాగాల ఉత్పత్తి

మెషినరీ భాగాల ఉత్పత్తిలో, మ్యాచింగ్ ఖచ్చితత్వం యొక్క అవసరాలు చాలా ఎక్కువగా ఉంటాయి మరియు నియంత్రణ యొక్క మ్యాచింగ్ లోపం యాంత్రిక భాగాల నాణ్యతను మరియు యాంత్రిక పనితీరును నేరుగా ప్రభావితం చేస్తుంది, కాబట్టి, ఈ కాగితంలో, ఈ భావన యొక్క మ్యాచింగ్ ఖచ్చితత్వం కొనసాగింది. సరళమైన పరిచయం, అదే సమయంలో, యంత్ర పరికరాల కోణం నుండి, యంత్ర భాగాల యొక్క మ్యాచింగ్ ఖచ్చితత్వాన్ని ప్రభావితం చేసే కొన్ని ప్రధాన కారకాలు వంటి మ్యాచింగ్ సాధనాలు విశ్లేషించబడతాయి మరియు ఈ ప్రాతిపదికన కొంత హామీని ముందుకు తెస్తుంది, మెకానికల్ను మెరుగుపరచడానికి సమర్థవంతమైన పద్ధతి భాగాల ప్రాసెసింగ్ ఖచ్చితత్వం.

మ్యాచింగ్ ఖచ్చితత్వం యొక్క సారాంశం

మెకానికల్ భాగాల మ్యాచింగ్ ఖచ్చితత్వం అనేది ప్రాసెసింగ్లో పూర్తి చేయబడిన యాంత్రిక భాగాలను సూచిస్తుంది, పరిమాణం, ఆకారం, వాస్తవ పారామితులు మరియు సైద్ధాంతిక రూపకల్పన పారామితుల మధ్య అంతరం, డిజైన్ పారామితుల మధ్య సంఖ్యా అంతరం యొక్క వాస్తవ పారామితి మరియు సిద్ధాంతం వంటి వాటి తరపున. మ్యాచింగ్ ఖచ్చితత్వం తక్కువగా ఉంటుంది మరియు చిన్న లేదా పూర్తిగా స్థిరమైన డిజైన్ పారామితుల మధ్య వాస్తవ పరామితి మరియు సంఖ్యా గ్యాప్ యొక్క సిద్ధాంతం, అధిక ఖచ్చితత్వ యంత్ర భాగాల ప్రాసెసింగ్ను సూచిస్తుంది , ఇది కేవలం మ్యాచింగ్ ఖచ్చితత్వం మరియు సంఖ్యా పారామితుల గ్యాప్, పారామితులతో ప్రతికూలంగా పరస్పర సంబంధం కలిగి ఉంటుంది. గ్యాప్ తక్కువగా ఉంటుంది, ఖచ్చితత్వం ఎక్కువ.

రెండవది, మెకానికల్ భాగాల మ్యాచింగ్ ఖచ్చితత్వాన్ని ప్రభావితం చేసే ప్రధాన కారకాలు

(a) కుదురు భ్రమణ లోపం

ఆధునిక మెకానికల్ ప్రాసెసింగ్ ఉత్పత్తిలో, మెషినరీ పార్ట్స్ ప్రాసెసింగ్ సిస్టమ్ ప్రధానంగా మెషిన్ టూల్, కట్టింగ్ టూల్, జిగ్ మరియు కొన్ని భాగాల కళాఖండాలతో కూడి ఉంటుంది, అసలు లోపం లేదా వైకల్యం మొదలైన వాటితో సంబంధం లేకుండా, మ్యాచింగ్ ఖచ్చితత్వంపై ప్రత్యక్ష ప్రభావం చూపుతుంది. మెకానికల్ భాగాలు, దీనిలో మెషిన్ టూల్ యొక్క ప్రభావానికి కీ, మరియు కుదురు యొక్క లోపం మెషీన్ టూల్ లోపంలో భాగం.

మెకానికల్ భాగాల ఉత్పత్తిలో, మెషిన్ టూల్ స్పిండిల్లో ముఖ్యమైన భాగం రోటరీ మోషన్ను కొనసాగించగలదు, సిద్ధాంతపరంగా, భ్రమణ చలన అక్షంలోని కుదురు సరళ రేఖలో స్థిరంగా ఉంటుంది, అయితే, మెకానికల్ వైబ్రేషన్, బేరింగ్, స్పిండిల్ తయారీ లోపం కారణంగా , సరళత స్థితి యొక్క కారకాలు, అక్షం యొక్క ప్రభావం, వాస్తవానికి, ఇప్పటికీ ఒక మార్పు ఉంటుంది, మరియు ఇది కుదురు యొక్క దోషానికి ప్రధాన కారణం. ఎర్రర్ ప్రధానంగా స్పిండిల్ యొక్క రౌండ్నెస్ లోపం, సైకిల్ లోపం, స్ట్రెయిట్నెస్ లోపం, సైజు లోపం, రేఖాగణిత అసాధారణం, ఫిట్ క్లియరెన్స్గా విభజించబడింది.

ఏకాగ్రత వంటి, వివిధ రకాల యాంత్రిక భాగాల సాధారణ లోపాలు కూడా మారుతూ ఉంటాయి, భ్రమణ చలనంలో కుదురు ఉన్నప్పుడు, పొరపాటుతో రేడియల్ రౌండ్ కొట్టినట్లయితే, పని భాగాన్ని ప్రభావితం చేస్తుంది, ఫలితంగా గుండ్రని లోపం ఏర్పడుతుంది; మరియు స్వింగ్ యాంగిల్ యొక్క భ్రమణ చలనంలో ప్రధాన షాఫ్ట్, యాంత్రిక భాగాల విమానం ఆకారాన్ని ప్రభావితం చేసే కళాఖండాల కోణం సమస్యగా కనిపించేలా చేస్తుంది.

మీ సందేశాన్ని మాకు పంపండి:

-

అల్యూమినియం CNC మ్యాచింగ్ భాగాలు

-

అల్యూమినియం షీట్ మెటల్ ఫాబ్రికేషన్

-

యాక్సిస్ హై ప్రెసిషన్ CNC మ్యాచింగ్ పార్ట్స్

-

ఇటలీ కోసం CNC యంత్ర భాగాలు

-

CNC మెషినింగ్ అల్యూమినియం భాగాలు

-

ఆటో విడిభాగాల మ్యాచింగ్

-

టైటానియం మిశ్రమం ఫోర్జింగ్స్

-

టైటానియం మరియు టైటానియం మిశ్రమం అమరికలు

-

టైటానియం మరియు టైటానియం మిశ్రమం ఫోర్జింగ్స్

-

టైటానియం మరియు టైటానియం అల్లాయ్ వైర్లు

-

టైటానియం బార్లు

-

టైటానియం అతుకులు లేని పైపులు/ట్యూబ్లు

-

టైటానియం వెల్డెడ్ పైప్స్/ట్యూబ్స్