మీ ప్రెసిషన్ మెషినింగ్ తయారీదారు

PRECISION మెషినింగ్

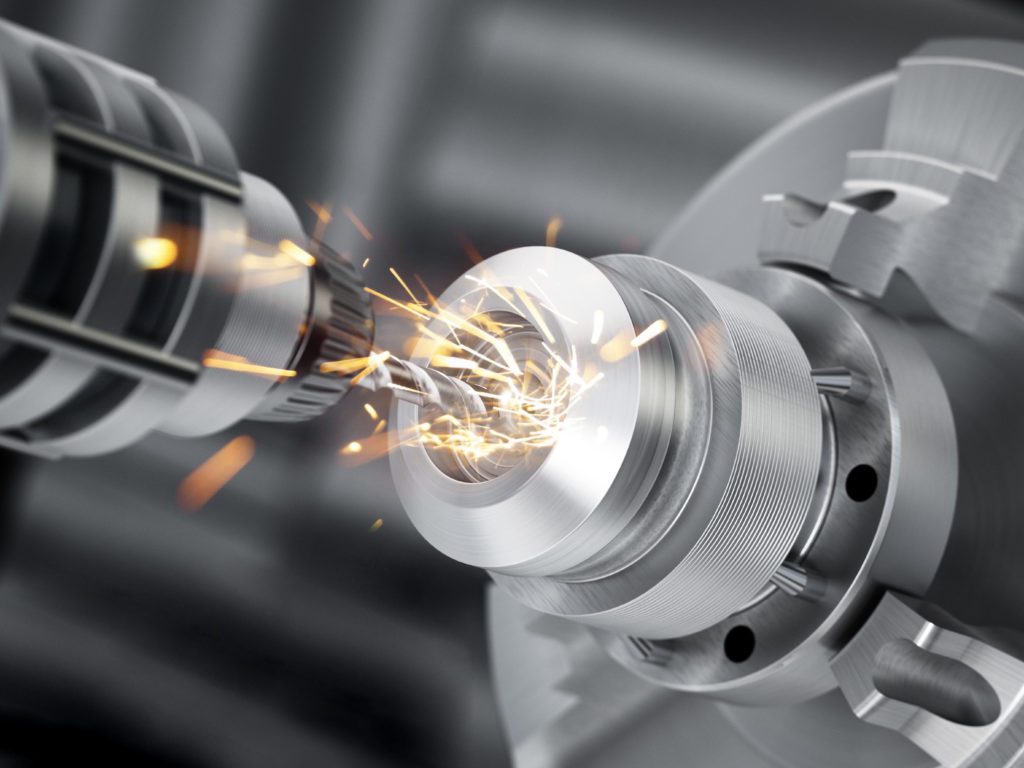

ప్రెసిషన్ మ్యాచింగ్ అనేది మెషినరీని ప్రాసెస్ చేయడం ద్వారా వర్క్పీస్ ఆకారం లేదా పనితీరు మార్చబడే ప్రక్రియ. ప్రాసెస్ చేయవలసిన వర్క్పీస్ యొక్క ఉష్ణోగ్రత స్థితి ప్రకారం, ఇది కోల్డ్ ప్రాసెసింగ్ మరియు హాట్ ప్రాసెసింగ్గా విభజించబడింది. సాధారణంగా, గది ఉష్ణోగ్రత వద్ద ప్రాసెస్ చేయడం మరియు వర్క్పీస్ యొక్క రసాయన లేదా దశ మార్పులకు కారణం కాదు, దీనిని కోల్డ్ ప్రాసెసింగ్ అంటారు. సాధారణంగా, సాధారణ ఉష్ణోగ్రత కంటే ఎక్కువ లేదా తక్కువ వద్ద ప్రాసెసింగ్ వర్క్పీస్ యొక్క రసాయన లేదా దశ మార్పుకు కారణమవుతుంది, దీనిని థర్మల్ ప్రాసెసింగ్ అంటారు. ప్రాసెసింగ్ పద్ధతుల్లోని వ్యత్యాసాన్ని బట్టి కోల్డ్ ప్రాసెసింగ్ను కట్టింగ్ ప్రాసెసింగ్ మరియు ప్రెజర్ ప్రాసెసింగ్గా విభజించవచ్చు. థర్మల్ ప్రాసెసింగ్లో సాధారణంగా హీట్ ట్రీట్మెంట్, ఫోర్జింగ్, కాస్టింగ్ మరియు వెల్డింగ్ ఉంటాయి.

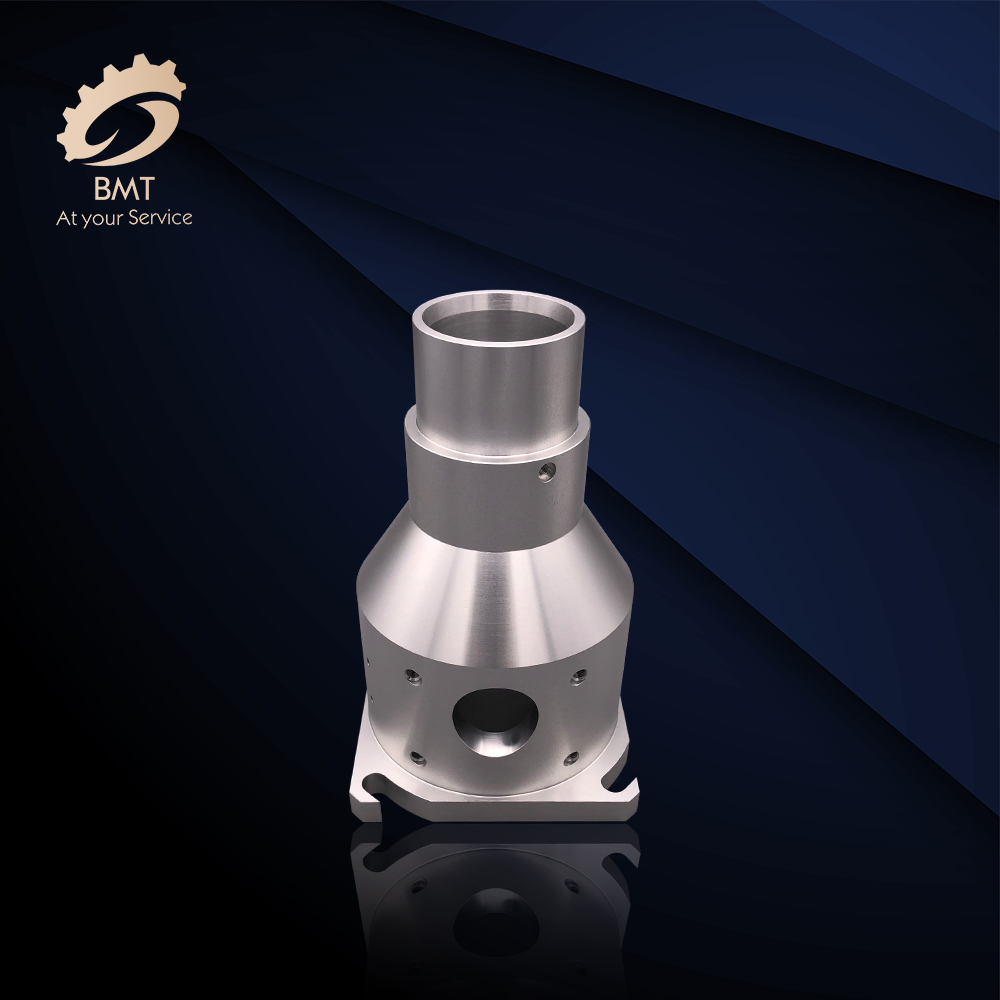

ఆటో పార్ట్స్ ప్రాసెసింగ్ అనేది మొత్తం ఆటో పార్ట్స్ ప్రాసెసింగ్ మరియు ఆటో విడిభాగాల ప్రాసెసింగ్ను అందించే ఉత్పత్తులను కలిగి ఉన్న యూనిట్. ఆటో పరిశ్రమకు పునాదిగా, ఆటో పరిశ్రమ యొక్క స్థిరమైన మరియు ఆరోగ్యకరమైన అభివృద్ధికి ఆటో విడిభాగాలు అవసరమైన కారకాలు. ప్రత్యేకించి, శక్తివంతంగా మరియు పూర్తి స్వింగ్లో జరుగుతున్న ఆటో పరిశ్రమలో ప్రస్తుత స్వతంత్ర అభివృద్ధి మరియు ఆవిష్కరణలకు మద్దతు ఇవ్వడానికి బలమైన విడిభాగాల వ్యవస్థ అవసరం. వాహన స్వతంత్ర బ్రాండ్లు మరియు సాంకేతిక ఆవిష్కరణలకు భాగాలు మరియు భాగాలు పునాదిగా అవసరమవుతాయి మరియు విడిభాగాలు మరియు భాగాల యొక్క స్వతంత్ర ఆవిష్కరణ వాహన పరిశ్రమ అభివృద్ధికి బలమైన చోదక శక్తిని కలిగి ఉంటుంది. వారు ఒకరినొకరు ప్రభావితం చేస్తారు మరియు పరస్పర చర్య చేస్తారు. పూర్తి వాహనాల స్వతంత్ర బ్రాండ్ మరియు బలమైన విడిభాగాల వ్యవస్థ లేదు. సంస్థ యొక్క R&D మరియు ఇన్నోవేషన్ సామర్థ్యాలు పగిలిపోవడం కష్టం, మరియు బలమైన కాంపోనెంట్ సిస్టమ్ మద్దతు లేకుండా, స్వతంత్ర బ్రాండ్లు పెద్దవిగా మరియు బలంగా మారడం కష్టం.

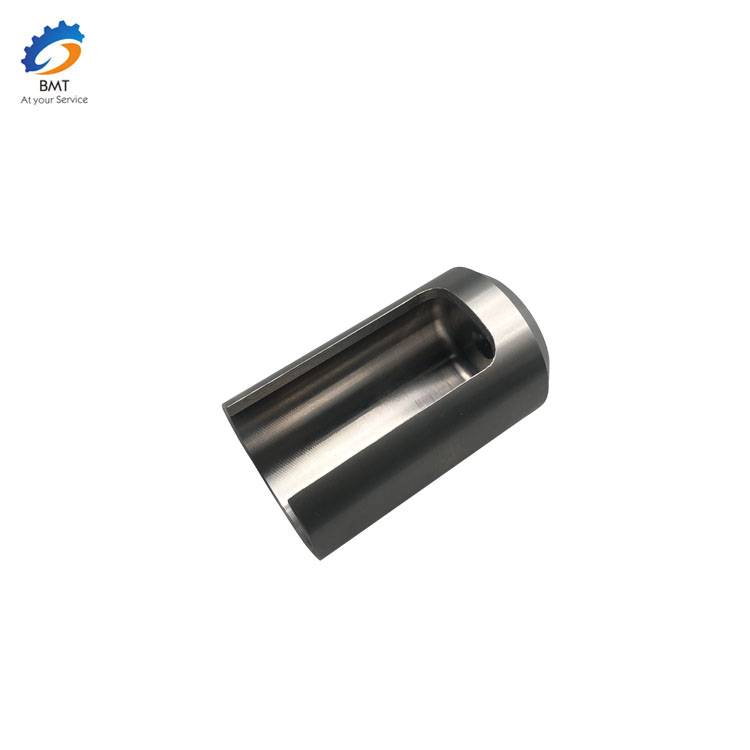

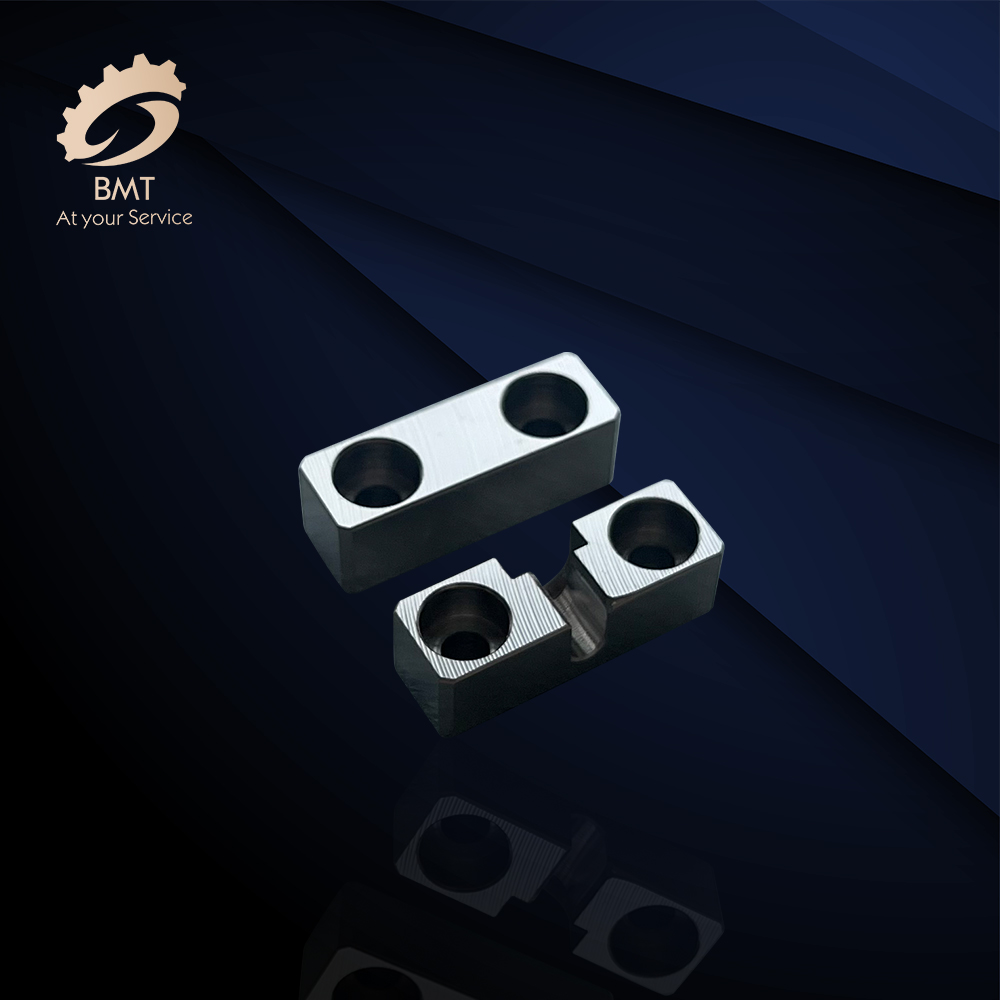

భాగాలు యంత్రాలలో వేరు చేయలేని వ్యక్తిగత భాగాలను సూచిస్తాయి. అవి యంత్రం యొక్క ప్రాథమిక భాగాలు మరియు యంత్ర తయారీ ప్రక్రియలో ప్రాథమిక యూనిట్. తయారీ ప్రక్రియకు సాధారణంగా అసెంబ్లీ ప్రక్రియ అవసరం లేదు. స్లీవ్లు, పొదలు, గింజలు, క్రాంక్షాఫ్ట్లు, బ్లేడ్లు, గేర్లు, క్యామ్లు, కనెక్ట్ చేసే రాడ్ బాడీలు, కనెక్ట్ చేసే రాడ్ హెడ్లు మొదలైనవి. మా ఖచ్చితమైన మ్యాచింగ్ కోసం, ప్రాసెసింగ్ చాలా కఠినంగా ఉంటుంది మరియు ప్రాసెసింగ్ విధానాలలో కటింగ్ ఇన్ మరియు అవుట్ కూడా ఉంటాయి. 1 మిమీ ప్లస్ లేదా మైనస్ మైక్రోమీటర్లు వంటి పరిమాణం మరియు ఖచ్చితత్వం కోసం నిర్దిష్ట అవసరాలు ఉన్నాయి. పరిమాణం చాలా పెద్దగా ఉంటే, అది వృధా అవుతుంది. ఈ సమయంలో, ఇది రీప్రాసెసింగ్కు సమానం, సమయం తీసుకుంటుంది మరియు శ్రమతో కూడుకున్నది మరియు కొన్నిసార్లు మొత్తం ప్రాసెస్ చేయబడిన పదార్థం కూడా స్క్రాప్ చేయబడుతుంది. ఇది ఖర్చు పెరుగుదలకు కారణమైంది మరియు అదే సమయంలో, భాగాలు ఖచ్చితంగా ఉపయోగించలేనివి.

చిన్న R కోణాలతో కొన్ని కావిటీస్ వంటి కొన్ని సాధారణ పరికరాలు అచ్చు ప్రాసెసింగ్ను పూర్తి చేయలేవు; ఎలక్ట్రోడ్లు ఎలక్ట్రిక్ పల్స్ ద్వారా ప్రాసెస్ చేయబడతాయి. వీటిని సాధారణంగా రాగి లేదా గ్రాఫైట్తో తయారు చేస్తారు. అచ్చు తయారీ సాంకేతికత యొక్క వేగవంతమైన అభివృద్ధి ఆధునిక తయారీ సాంకేతికతలో ముఖ్యమైన భాగంగా మారింది. ఆధునిక అచ్చు తయారీ సాంకేతికత సమాచార డ్రైవ్ను వేగవంతం చేసే దిశలో అభివృద్ధి చెందుతోంది, తయారీ సౌలభ్యాన్ని మెరుగుపరచడం, చురుకైన తయారీ మరియు సిస్టమ్ ఇంటిగ్రేషన్. ఇది ప్రత్యేకంగా అచ్చు యొక్క CAD/CAM సాంకేతికత, అచ్చు యొక్క లేజర్ వేగవంతమైన నమూనా సాంకేతికత, అచ్చు యొక్క ఖచ్చితత్వాన్ని రూపొందించే సాంకేతికత మరియు అచ్చు యొక్క అల్ట్రా-ప్రెసిషన్ ప్రాసెసింగ్ సాంకేతికతలో వ్యక్తీకరించబడింది. అచ్చు రూపకల్పన ప్రవాహం, శీతలీకరణ మరియు ఉష్ణ బదిలీ ప్రక్రియను నిర్వహించడానికి పరిమిత మూలకం పద్ధతి మరియు సరిహద్దు మూలకం పద్ధతిని ఉపయోగిస్తుంది. డైనమిక్ సిమ్యులేషన్ టెక్నాలజీ, మోల్డ్ CIMS టెక్నాలజీ, మోల్డ్ DNM టెక్నాలజీ మరియు న్యూమరికల్ కంట్రోల్ టెక్నాలజీ వంటి అధునాతన తయారీ సాంకేతికతలు అభివృద్ధి చేయబడ్డాయి.