సాధనాన్ని ఎలా ఎంచుకోవాలి?

వాస్తవానికి, మెకానికల్ ప్రాసెసింగ్లో, ఏ సాధనం ఎంపిక అనేది ప్రధానంగా ప్రాసెసింగ్ మెటీరియల్స్ మరియు ప్రాసెసింగ్ లక్షణాలపై ఆధారపడి ఉంటుంది. సరైన సాధనాన్ని ఎంచుకోండి, ప్రాసెసింగ్ సామర్థ్యం మరియు ప్రాసెసింగ్ నాణ్యతను మాత్రమే కాకుండా, సాధనం యొక్క జీవితాన్ని కూడా మెరుగుపరచండి. వర్క్పీస్ మెటీరియల్ యొక్క అధిక కాఠిన్యం, సాధారణంగా ప్రాసెస్ చేయడానికి సాధనం యొక్క అధిక కాఠిన్యంతో, సాధన పదార్థం యొక్క కాఠిన్యం వర్క్పీస్ మెటీరియల్ కాఠిన్యం కంటే ఎక్కువగా ఉండాలి.

In యాంత్రిక ప్రాసెసింగ్, ఒక క్వాలిఫైడ్ ప్రోడక్ట్ను ప్రాసెస్ చేయడానికి, ఆ లోహపు పొర యొక్క మందం తప్పనిసరిగా ఖాళీ నుండి కత్తిరించబడాలి, దీనిని ప్రాసెసింగ్ భత్యం అంటారు. ప్రాసెసింగ్ అలవెన్స్ని ప్రాసెస్ అలవెన్స్ మరియు టోటల్ అలవెన్స్గా విభజించవచ్చు. ఒక ప్రక్రియలో తొలగించాల్సిన మెటల్ మొత్తం ఆ ప్రక్రియకు సంబంధించిన ప్రాసెసింగ్ భత్యం. ఖాళీ నుండి తుది ఉత్పత్తికి తీసివేయవలసిన మార్జిన్ మొత్తం మొత్తం మార్జిన్, ప్రతి ప్రక్రియ యొక్క సంబంధిత ఉపరితల భత్యాల మొత్తానికి సమానం.

వర్క్పీస్పై మ్యాచింగ్ అలవెన్స్ యొక్క ఉద్దేశ్యం ఏమిటంటే, కాస్టింగ్ ఉపరితల కోల్డ్ హార్డ్ లేయర్, సచ్ఛిద్రత, ఇసుక పొర, ఫోర్జింగ్ సర్ఫేస్ స్కేల్, డీకార్బనైజేషన్ లేయర్, ఉపరితల పగుళ్లు, అంతర్గత ఒత్తిడి పొర వంటి చివరి ప్రక్రియ ద్వారా మిగిలిపోయిన మ్యాచింగ్ లోపం మరియు ఉపరితల లోపాలను తొలగించడం. మరియు మ్యాచింగ్ తర్వాత ఉపరితల కరుకుదనం. అందువలన వర్క్పీస్ యొక్క ఖచ్చితత్వం మరియు ఉపరితల కరుకుదనాన్ని మెరుగుపరచండి.

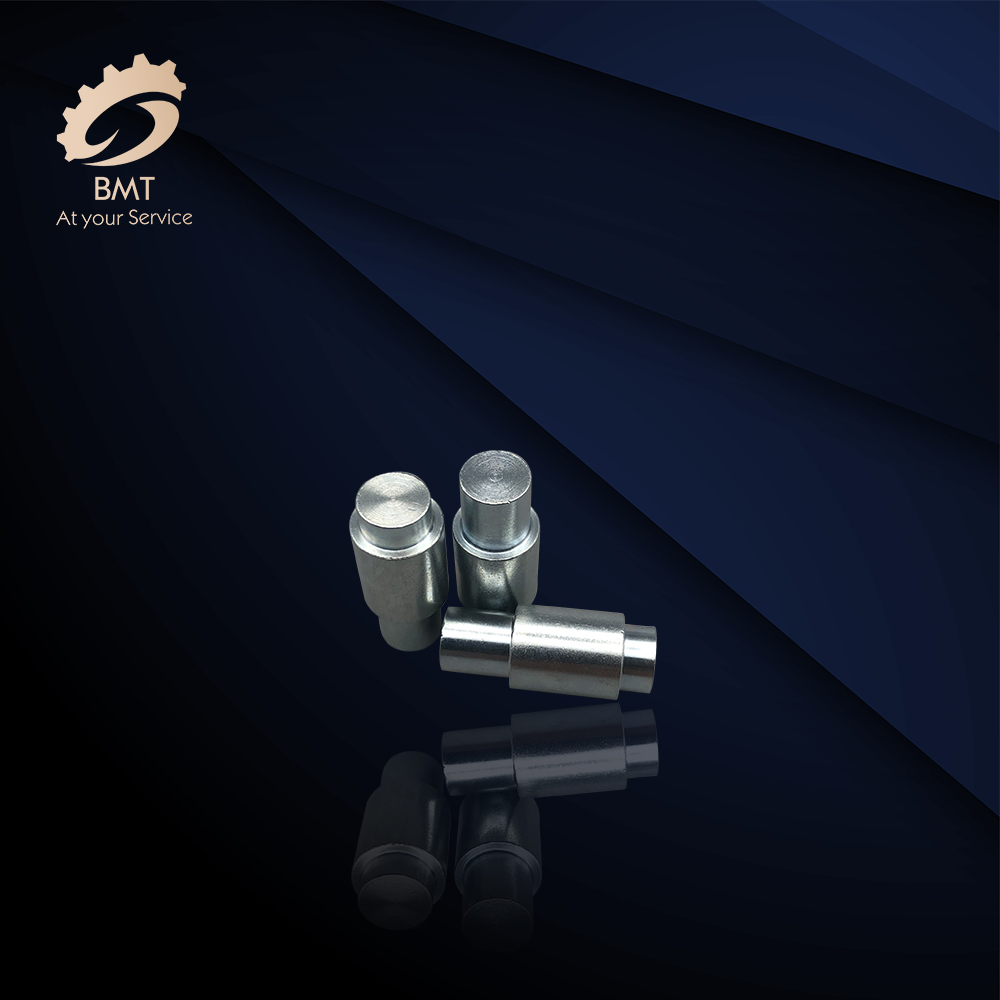

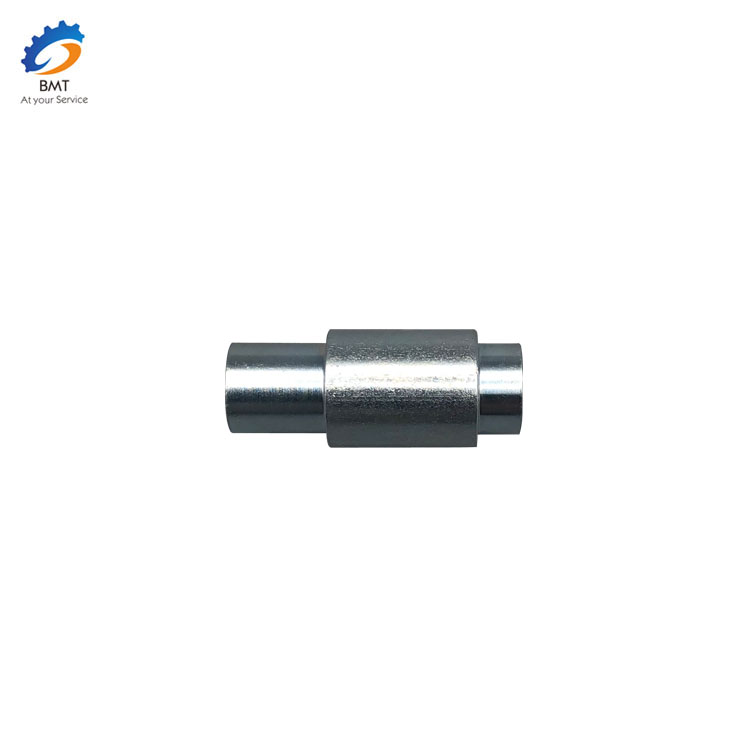

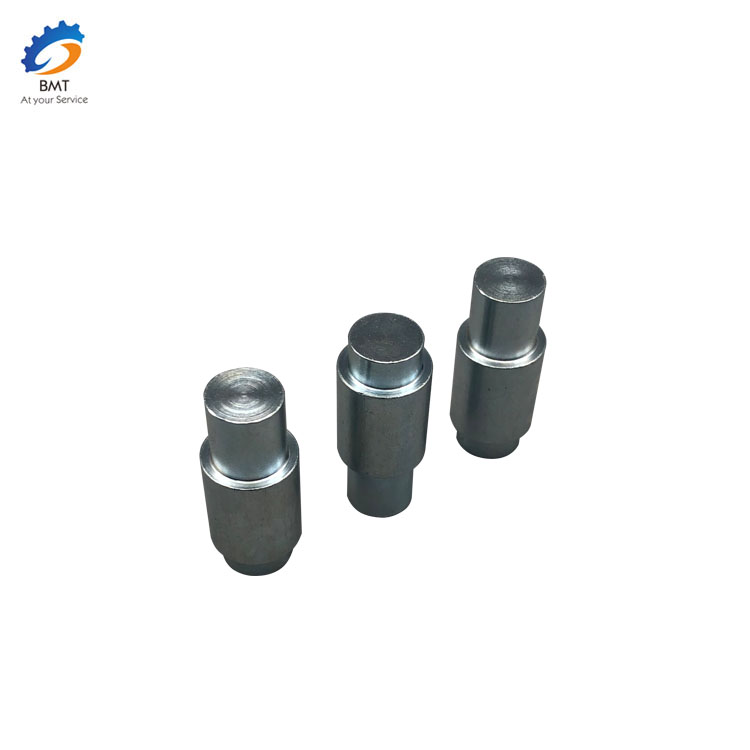

మెకానికల్ ప్రాసెసింగ్

మ్యాచింగ్ భత్యం మ్యాచింగ్ నాణ్యత మరియు ఉత్పత్తి సామర్థ్యంపై గొప్ప ప్రభావాన్ని చూపుతుంది. ప్రాసెసింగ్ భత్యం చాలా పెద్దది, మెకానికల్ ప్రాసెసింగ్ లేబర్ మొత్తాన్ని పెంచుతుంది, ఉత్పాదకతను తగ్గిస్తుంది, కానీ మెటీరియల్స్, టూల్స్ మరియు పవర్ వినియోగాన్ని పెంచుతుంది మరియు ప్రాసెసింగ్ ఖర్చును మెరుగుపరుస్తుంది. ప్రాసెసింగ్ భత్యం చాలా తక్కువగా ఉంటే, ఇది మునుపటి ప్రక్రియ యొక్క వివిధ లోపాలు మరియు లోపాలను తొలగించదు మరియు ప్రక్రియ యొక్క బిగింపు లోపాన్ని భర్తీ చేయదు, ఫలితంగా వ్యర్థాలు ఏర్పడతాయి. అందువల్ల, ఎంపిక సూత్రం ఆవరణ యొక్క నాణ్యతను నిర్ధారించడం, తద్వారా మార్జిన్ వీలైనంత తక్కువగా ఉంటుంది. సాధారణంగా చెప్పాలంటే, మరింత పూర్తి చేయడం, ప్రక్రియ భత్యం చిన్నది.

ప్రస్తుతం, ఖచ్చితమైన మ్యాచింగ్ కోసం సాధారణ ప్రామాణికం కాని భాగాలు చాలా సులభం, కానీ Shilihe అభివృద్ధి నిరంతరం ప్రక్రియ మార్చడం జరిగింది, ప్రాసెసింగ్ సమయం తగ్గించడానికి అనవసరమైన లింక్లను సులభతరం. మరియు ఉత్పత్తుల నాణ్యతను మరింత మెరుగుపరచడానికి, సంబంధిత సాంకేతికత యొక్క స్వతంత్ర పరిశోధన మరియు అభివృద్ధి. దీన్ని ఎలా చేయాలో, మాకు సహకారం యొక్క అనేక ఇతర అంశాలు అవసరం.

అన్నింటిలో మొదటిది, షిలీ మరియు ఖచ్చితమైన భాగాల ప్రాసెసింగ్ యొక్క సాంకేతిక సిబ్బందికి, ఇది బలమైన సాంకేతిక మద్దతును కలిగి ఉండటమే కాకుండా, ఊహించని సంఘటనలను ఎదుర్కోవటానికి గొప్ప పని అనుభవం కూడా అవసరం. లేకపోతే, కంపెనీ ఎంత ఖచ్చితమైన పరికరాలను కలిగి ఉన్నప్పటికీ, అధిక ఖచ్చితత్వం, నాణ్యమైన భాగాలుగా ఖాళీని తయారు చేయడం కష్టం.

రెండవది, అధిక-నాణ్యత ఉత్పత్తులను ఉత్పత్తి చేయడానికి, ప్రక్రియ ప్రవాహాన్ని రూపొందించడానికి మరియు డ్రాయింగ్ల నుండి అన్ని అంశాల వివరాలను విశ్లేషించడానికి షిలిహె ప్రత్యేకంగా పది సంవత్సరాల కంటే ఎక్కువ పరిశ్రమ అనుభవం ఉన్న ఇంజనీర్లను కలిగి ఉంది. శాస్త్రీయ మరియు సహేతుకమైన వాస్తవ పరిస్థితిని అనుసరించండి, ప్రక్రియకు అవసరమైన పరికరాలు మరియు సిబ్బందిని సరిపోల్చండి మరియు ప్రక్రియ ప్రవాహాన్ని ఖచ్చితంగా అనుసరించండి. ఈ విధంగా, పని సామర్థ్యం మెరుగుపడుతుంది మరియు ఉత్పత్తి చక్రం తగ్గించబడుతుంది.

మూడవదిగా, అసెంబ్లీ సమయంలో సమస్యలు ఉంటాయా వంటి కొంతమంది కస్టమర్లు ప్రతిపాదించిన ప్రత్యేక అవసరాల కోసం, షిలిహే బృందం సిస్టమ్ విశ్లేషణ ప్రకారం సంబంధిత అభిప్రాయాలను ముందుకు తెస్తుంది. కొన్ని స్థాయిల వివరాలను అర్థం చేసుకోలేమని మాకు తెలుసు. ప్రాసెసింగ్ డ్రాయింగ్లను అందించే విషయంలో, ఖచ్చితమైన మ్యాచింగ్కు ముందు మేము మా నైపుణ్యానికి అనుగుణంగా సంబంధిత సూచనలను మాత్రమే అందించగలము మరియు ఉత్పత్తి ప్రాసెసింగ్ పురోగతి గురించి వినియోగదారులతో సకాలంలో కమ్యూనికేట్ చేస్తాముమ్యాచింగ్. కమ్యూనికేషన్ మా ఇద్దరికీ మెరుగ్గా పని చేయడానికి, సామర్థ్యాన్ని అందించడానికి మరియు కస్టమర్ అవసరాలను ఉత్తమంగా తీర్చే నాణ్యమైన భాగాలను తయారు చేయడానికి సహాయపడుతుంది.