టైటానియంఅసాధారణమైన బలం, తుప్పు నిరోధకత మరియు తేలికైన లక్షణాల కారణంగా వివిధ పరిశ్రమలలో ఎక్కువగా డిమాండ్ చేయబడిన పదార్థం. ఇది సాధారణంగా ఏరోస్పేస్, మెడికల్ మరియు ఆటోమోటివ్ అప్లికేషన్లలో, ఇతరులలో ఉపయోగించబడుతుంది. టైటానియంను నిర్దిష్ట భాగాలుగా రూపొందించడానికి వచ్చినప్పుడు, రెండు ప్రాథమిక పద్ధతులు తరచుగా ఉపయోగించబడతాయి: ఫోర్జింగ్ మరియు కాస్టింగ్. ప్రతి పద్ధతికి దాని స్వంత ప్రయోజనాలు మరియు పరిమితులు ఉన్నాయి, తయారీదారులు రెండు ప్రక్రియల మధ్య తేడాలను అర్థం చేసుకోవడం చాలా కీలకం.

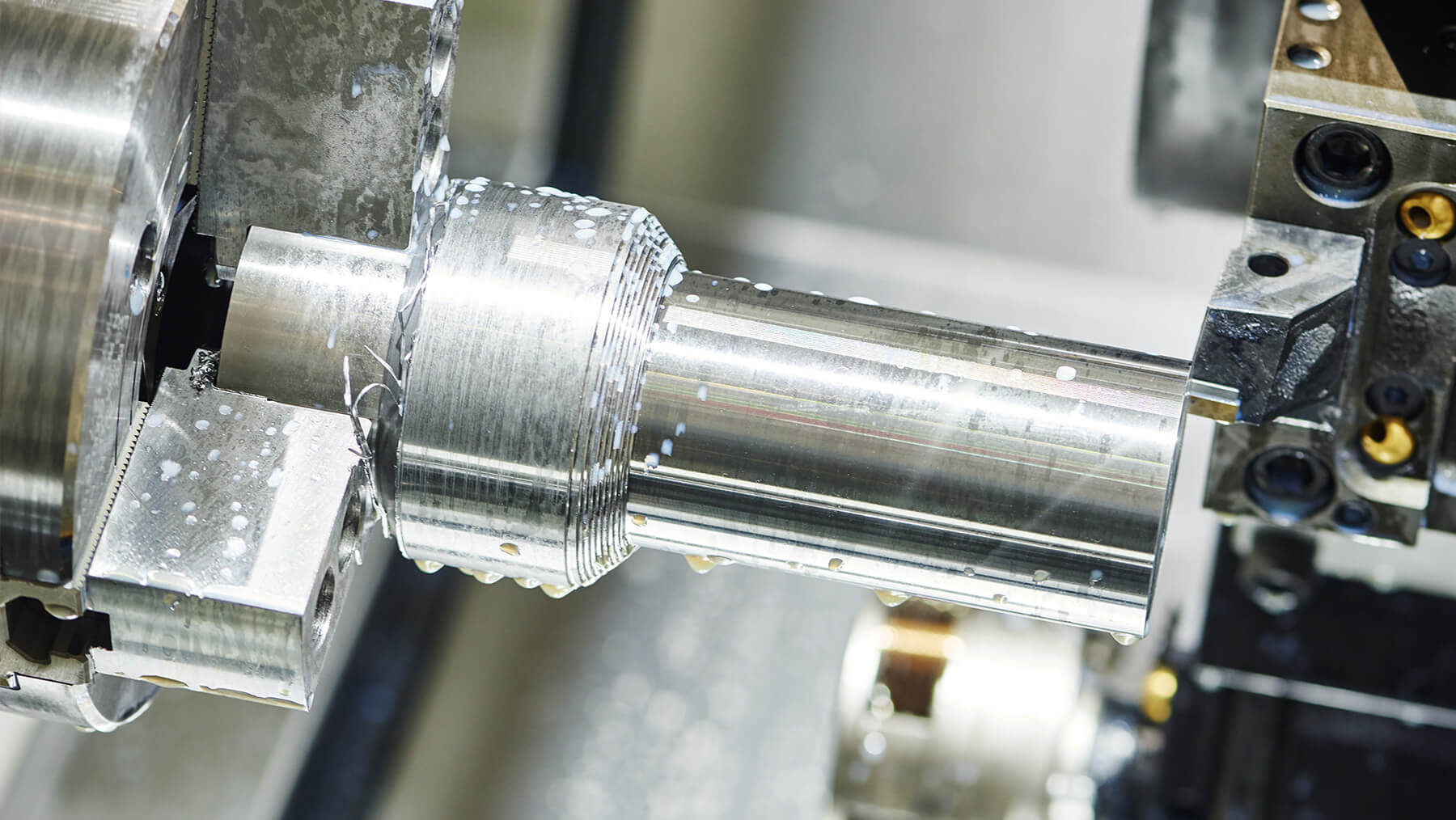

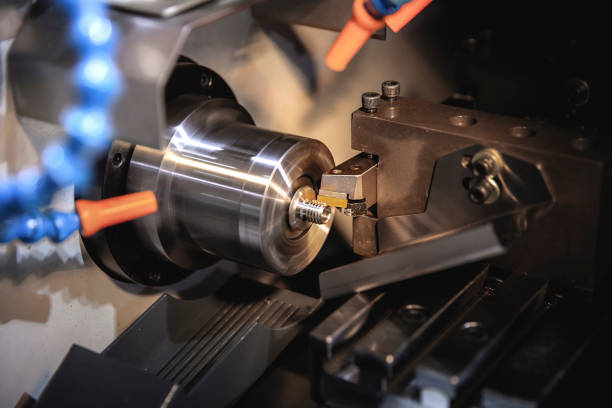

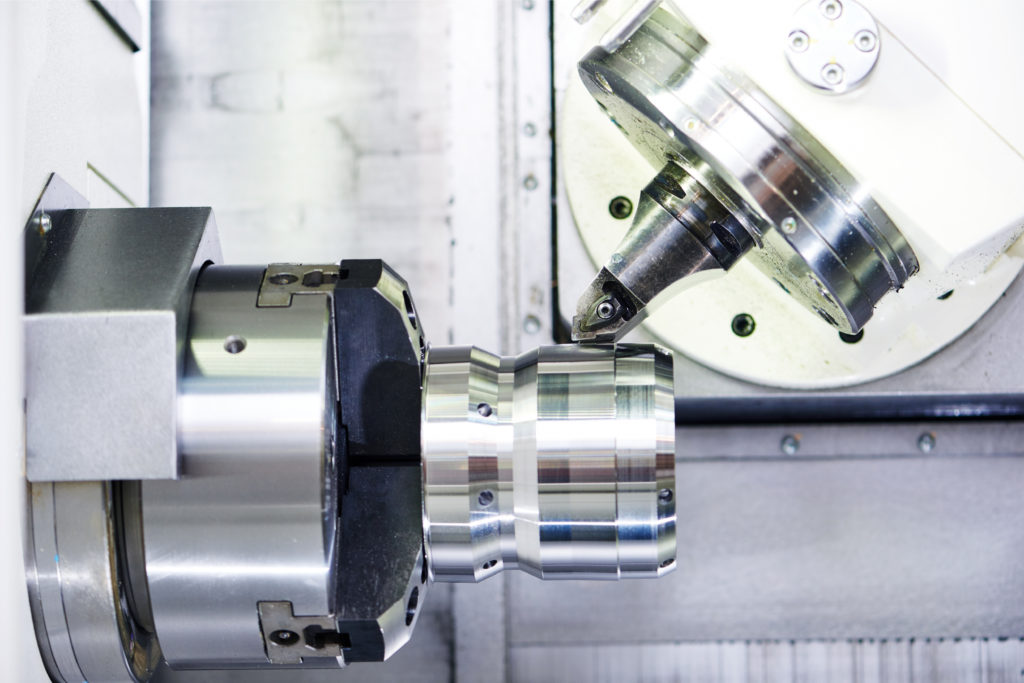

ఫోర్జింగ్ అనేది సంపీడన శక్తుల అప్లికేషన్ ద్వారా లోహాన్ని రూపొందించే తయారీ ప్రక్రియ. టైటానియం విషయంలో,నకిలీపదార్థం యొక్క ప్లాస్టిసిటీని మెరుగుపరచడానికి మరియు వైకల్య ప్రక్రియను సులభతరం చేయడానికి సాధారణంగా అధిక ఉష్ణోగ్రతల వద్ద నిర్వహించబడుతుంది. ఫలితంగా అధిక బలం మరియు మెరుగైన అలసట నిరోధకత వంటి మెరుగైన యాంత్రిక లక్షణాలతో కూడిన భాగం. అదనంగా, నకిలీ టైటానియం భాగాలు తరచుగా చక్కటి ధాన్యం నిర్మాణాన్ని ప్రదర్శిస్తాయి, ఇది వాటి అత్యుత్తమ పనితీరు లక్షణాలకు దోహదపడుతుంది. మరోవైపు, కాస్టింగ్ అనేది ఒక అచ్చులో కరిగిన లోహాన్ని పోయడం మరియు దానిని కావలసిన ఆకృతిలో పటిష్టం చేయడానికి అనుమతించే ప్రక్రియ. సంక్లిష్ట జ్యామితులు మరియు పెద్ద భాగాలను ఉత్పత్తి చేయడానికి సాధారణంగా కాస్టింగ్ అనేది మరింత ఖర్చుతో కూడుకున్న పద్ధతి అయితే, ఇది ఎల్లప్పుడూ నకిలీ టైటానియం భాగాల వలె అదే స్థాయి యాంత్రిక లక్షణాలను మరియు నిర్మాణ సమగ్రతను అందించదు. తారాగణం టైటానియం భాగాలు ముతక ధాన్యం నిర్మాణం మరియు అధిక సచ్ఛిద్రతను కలిగి ఉండవచ్చు, ఇది వాటి మొత్తం పనితీరు మరియు విశ్వసనీయతను ప్రభావితం చేస్తుంది.

ఫోర్జింగ్ మరియు మధ్య కీలక వ్యత్యాసాలలో ఒకటికాస్టింగ్ టైటానియంపదార్థం యొక్క సూక్ష్మ నిర్మాణంలో ఉంది. టైటానియం నకిలీ చేయబడినప్పుడు, ప్రక్రియ భాగం యొక్క ఆకారాన్ని అనుసరించడానికి లోహం యొక్క ధాన్యం నిర్మాణాన్ని సమలేఖనం చేస్తుంది, దీని ఫలితంగా మరింత ఏకరీతి మరియు శుద్ధి చేయబడిన సూక్ష్మ నిర్మాణం ఏర్పడుతుంది. ఈ అమరిక పదార్థం యొక్క యాంత్రిక లక్షణాలను మెరుగుపరుస్తుంది మరియు అలసట మరియు పగుళ్ల వ్యాప్తికి మరింత నిరోధకతను కలిగిస్తుంది. దీనికి విరుద్ధంగా, తారాగణం టైటానియం భాగాలు తక్కువ ఏకరీతి ధాన్యం నిర్మాణాన్ని ప్రదర్శిస్తాయి, ఇది యాంత్రిక లక్షణాలలో వైవిధ్యాలకు దారితీస్తుంది మరియు భాగం యొక్క సమగ్రతను సంభావ్యంగా రాజీ చేస్తుంది. మరో ముఖ్యమైన విషయం ఏమిటంటే ప్రతి ప్రక్రియతో ముడిపడి ఉన్న పదార్థ వ్యర్థాల స్థాయి.

ఫోర్జింగ్ సాధారణంగా కాస్టింగ్తో పోలిస్తే తక్కువ పదార్థ వ్యర్థాలను ఉత్పత్తి చేస్తుంది, ఎందుకంటే టైటానియంను లోహాన్ని కరిగించి పటిష్టం చేయడం కంటే నియంత్రిత రూపాంతరం ద్వారా కావలసిన రూపంలోకి మార్చడం జరుగుతుంది. ఇది ఫోర్జింగ్ను మరింత స్థిరమైన మరియు ఖర్చుతో కూడుకున్న ఎంపికగా చేస్తుంది, ముఖ్యంగా టైటానియం వంటి అధిక-విలువైన పదార్థాల కోసం. ఇంకా, యాంత్రిక లక్షణాలునకిలీ టైటానియంభాగాలు తరచుగా తారాగణం భాగాల కంటే మరింత ఊహించదగినవి మరియు స్థిరంగా ఉంటాయి. ఏరోస్పేస్ మరియు మెడికల్ అప్లికేషన్స్ వంటి కాంపోనెంట్ విశ్వసనీయత మరియు పనితీరు అత్యంత ప్రాముఖ్యత కలిగిన పరిశ్రమలలో ఈ ఊహాజనిత కీలకమైనది. నకిలీ ప్రక్రియ పారామితులను నియంత్రించడం ద్వారా, తయారీదారులు టైటానియం భాగాల యొక్క యాంత్రిక లక్షణాలను నిర్దిష్ట అవసరాలకు అనుగుణంగా రూపొందించవచ్చు, నాణ్యత మరియు విశ్వసనీయత యొక్క అధిక స్థాయిని నిర్ధారిస్తుంది.

ముగింపులో, ఫోర్జింగ్ మరియు కాస్టింగ్ రెండూ టైటానియంను వివిధ భాగాలుగా రూపొందించడానికి ఆచరణీయ పద్ధతులు, ప్రతి దాని స్వంత ప్రయోజనాలు మరియు పరిమితులు ఉన్నాయి. తక్కువ ఖర్చుతో సంక్లిష్ట జ్యామితులు మరియు పెద్ద భాగాలను ఉత్పత్తి చేయడానికి కాస్టింగ్ మరింత అనుకూలంగా ఉండవచ్చు, ఫోర్జింగ్ పదార్థం యొక్క సూక్ష్మ నిర్మాణం మరియు యాంత్రిక లక్షణాలపై ఉన్నతమైన నియంత్రణను అందిస్తుంది, ఫలితంగా అధిక బలం, మెరుగైన అలసట నిరోధకత మరియు మెరుగైన విశ్వసనీయత కలిగిన భాగాలు ఉంటాయి. అంతిమంగా, ఫోర్జింగ్ మరియు కాస్టింగ్ టైటానియం మధ్య ఎంపిక అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలు మరియు ఖర్చు, పనితీరు మరియు స్థిరత్వం మధ్య కావలసిన బ్యాలెన్స్పై ఆధారపడి ఉంటుంది.

పోస్ట్ సమయం: ఏప్రిల్-22-2024